Chaque minute non productive de votre équipe de nettoyage est une érosion directe de votre marge opérationnelle. La solution n’est pas de travailler plus, mais d’appliquer une rigueur d’ingénierie à chaque processus.

- Le nettoyage doit être traité comme une ligne de production où chaque gaspillage (Muda) est quantifié et traqué.

- Des outils Lean spécifiques comme les 5S, le Poka-Yoke et les diagrammes de flux permettent d’éliminer systématiquement les mouvements, attentes et tâches inutiles.

Recommandation : Commencez par visualiser et cartographier le flux de travail actuel d’une seule zone pour identifier objectivement le premier goulot d’étranglement à corriger.

En tant que directeur des opérations, votre tableau de bord est gouverné par des indicateurs de performance clés (KPI) : coût unitaire, productivité horaire, marge brute. Pourtant, le poste de nettoyage est souvent perçu comme un centre de coût incompressible, géré avec des principes subjectifs plutôt qu’analytiques. La pression sur les marges et le coût croissant de la main-d’œuvre, particulièrement au Canada, exigent un changement de paradigme radical.

Les approches traditionnelles se limitent à des conseils génériques comme « mieux former le personnel » ou « utiliser les bons produits ». Ces recommandations, bien que valables, ne s’attaquent pas à la racine du problème : l’inefficacité systémique. Elles ne fournissent aucun outil pour mesurer, analyser et optimiser le processus de nettoyage avec la même rigueur qu’une chaîne de montage industrielle.

La véritable optimisation ne réside pas dans l’effort accru, mais dans l’intelligence du processus. Et si la clé n’était pas de demander à vos équipes de nettoyer plus vite, mais d’appliquer une logique d’ingénieur pour disséquer chaque tâche, chaque mouvement, chaque seconde ? Cet article propose d’aborder le nettoyage non pas comme une corvée, mais comme un processus industriel soumis aux lois du Lean Management. Nous allons transformer les concepts de Muda (gaspillage), de 5S et de flux de travail en leviers de rentabilité concrets et mesurables.

Ce guide est structuré pour vous fournir une feuille de route analytique. Nous allons décomposer huit leviers d’optimisation quantifiables, en passant de l’organisation microscopique d’un chariot de travail à la planification macroscopique des effectifs dans un édifice de grande hauteur. Chaque section est conçue pour vous donner des outils pour transformer vos opérations de nettoyage en un avantage concurrentiel quantifiable.

Sommaire : Transformer le nettoyage en un processus industriel à haute rentabilité

- Méthode 5S : comment un placard de concierge bien rangé fait gagner 15 minutes par jour ?

- Ergonomie cognitive : pourquoi nettoyer de haut en bas est-il plus rapide et moins fatiguant ?

- Team Cleaning vs Zone Cleaning : quelle méthode pour un édifice de 20 étages ?

- L’erreur d’avoir une seule autolaveuse pour 3 étages qui bloque toute l’équipe

- Cadences de production : combien de pi² par heure est-il réaliste de nettoyer selon l’ISSA ?

- Zone bleue, zone rouge : comment organiser le chariot pour éviter la contamination croisée ?

- Diagrammes de flux : comment visualiser le parcours du nettoyeur pour éliminer les pas inutiles ?

- Comment utiliser les retours terrain pour améliorer vos processus de 1% chaque semaine ?

Méthode 5S : comment un placard de concierge bien rangé fait gagner 15 minutes par jour ?

La méthode 5S, issue du système de production Toyota, n’est pas une simple technique de rangement mais un processus systématique d’élimination du gaspillage de mouvement et de temps de recherche. Pour une équipe de nettoyage, le placard de concierge est l’équivalent du poste de travail en usine. Un désordre apparent se traduit par des minutes perdues à chercher un produit, à démêler un équipement ou à remplacer un consommable manquant. Ces minutes, multipliées par le nombre d’employés et de jours travaillés, représentent un coût salarial non productif substantiel. L’application des 5S transforme cet espace chaotique en une station de préparation optimisée qui lance chaque quart de travail avec une efficacité maximale.

La Banque de développement du Canada (BDC) souligne que la méthode 5S est une des premières étapes les plus efficaces pour instaurer une culture d’amélioration continue. Pour une entreprise, selon Lalit Bhushan, conseiller d’affaires principal à la BDC, c’est un moyen éprouvé d’accroître la productivité en éliminant le gaspillage. L’objectif est de créer un environnement où chaque outil et produit a une place désignée et logique, réduisant la charge cognitive de l’employé et le temps de cycle de chaque tâche. Le gain de 15 minutes par jour n’est pas une estimation optimiste ; c’est le résultat mathématique de la suppression de centaines de micro-pertes de temps.

La standardisation, quatrième étape des 5S, est cruciale. Elle va au-delà du simple rangement en instaurant des règles visuelles claires, comme des codes couleur pour les outils par zone d’utilisation. Cela prévient non seulement les erreurs, mais facilite également la gestion des inventaires et la formation des nouveaux employés, qui peuvent comprendre l’organisation du poste de travail de manière intuitive. L’objectif final est de maintenir la discipline (le cinquième « S ») via des audits réguliers pour que le système ne se dégrade pas.

Plan d’action pour implanter la méthode 5S au poste de travail

- Trier (Seiri) : Conserver uniquement les objets et produits utiles au quotidien sur le chariot et dans le placard. Ranger ailleurs ce qui est utilisé occasionnellement et éliminer tout ce qui n’a pas servi depuis un an.

- Ranger (Seiton) : Déterminer un emplacement unique et ergonomique pour chaque chose (« une place pour chaque chose, chaque chose à sa place »). Utiliser des ombres d’outils sur les murs et des étiquettes claires.

- Nettoyer (Seiso) : Instaurer une routine de nettoyage du poste de travail qui sert aussi d’inspection pour détecter les anomalies (fuites, usure) avant qu’elles ne causent des pannes.

- Standardiser (Seiketsu) : Créer des standards visuels simples et universels. Par exemple, des codes couleur par type de produit chimique ou par zone de nettoyage (sanitaires vs bureaux).

- Maintenir (Shitsuke) : Assurer la pérennité du système par la rigueur. Mettre en place des audits périodiques (hebdomadaires ou mensuels) avec une checklist visuelle pour valider le respect des standards.

Ergonomie cognitive : pourquoi nettoyer de haut en bas est-il plus rapide et moins fatiguant ?

Le principe de nettoyer « de haut en bas » est souvent enseigné comme une règle de bon sens pour éviter de salir les zones déjà propres. Cependant, son véritable impact sur la productivité réside dans l’ergonomie cognitive. Le cerveau humain fonctionne plus efficacement lorsqu’il suit une séquence logique et prévisible, ce qui réduit la charge mentale nécessaire pour prendre des décisions. En standardisant le chemin de nettoyage (toujours commencer par les surfaces les plus hautes pour finir par le sol), on élimine les micro-décisions constantes (« qu’est-ce que je fais ensuite ? »), ce qui libère des ressources cognitives. Moins de fatigue mentale signifie une concentration soutenue plus longtemps et donc une vitesse d’exécution plus constante tout au long du quart de travail.

Cette optimisation des processus moteurs a un impact direct sur la prévention des troubles musculo-squelettiques (TMS). Ces lésions ne sont pas seulement un enjeu de santé, mais un facteur de coût majeur. Au Québec, les TMS représentent un fardeau économique et social considérable. Selon l’Enquête québécoise sur la santé de la population, une analyse de l’INSPQ révèle que près de 25% des personnes en emploi au Québec ont souffert de TMS au cours d’une année. Pour un directeur des opérations, ces statistiques se traduisent par de l’absentéisme, une baisse de productivité et des coûts d’indemnisation élevés.

Standardiser des gestes ergonomiques, comme la méthode « de haut en bas », réduit les mouvements inutiles, les torsions et les postures contraignantes. Un employé moins fatigué est un employé qui maintient une cadence de travail optimale et qui est moins susceptible de se blesser. La prévention des TMS n’est donc pas une dépense, mais un investissement direct dans la productivité et la rétention du personnel qualifié. Le tableau suivant, basé sur les données de la CNESST, quantifie l’impact financier de ces lésions pour les entreprises québécoises.

| Indicateur | Valeur | Impact |

|---|---|---|

| Part des lésions professionnelles | 33% | 1/3 des lésions indemnisées par la CNESST |

| Jours d’absence annuels | 2,5 millions | Perte de productivité majeure |

| Coût annuel | 1,6 milliard | 1/3 des coûts totaux de 4,8 milliards |

Team Cleaning vs Zone Cleaning : quelle méthode pour un édifice de 20 étages ?

Le choix entre le « Zone Cleaning » (un employé est responsable de toutes les tâches dans une zone définie) et le « Team Cleaning » (chaque employé est un spécialiste d’une tâche et se déplace de zone en zone) n’est pas une question de préférence, mais une décision stratégique qui dépend de variables quantifiables. Pour un édifice de 20 étages, le « Team Cleaning » est mathématiquement supérieur. La spécialisation des tâches (un spécialiste aspirateur, un spécialiste sanitaires, un spécialiste surfaces) permet d’atteindre une productivité maximale grâce à la courbe d’apprentissage. Chaque spécialiste exécute sa tâche répétitive plus rapidement et avec une meilleure qualité qu’un généraliste. De plus, cela permet d’optimiser l’utilisation d’équipements coûteux qui sont partagés par l’équipe.

Le « Zone Cleaning » reste pertinent pour des espaces plus petits ou complexes où la polyvalence est requise. L’International Sanitary Supply Association (ISSA) souligne que le choix doit être basé sur une analyse de facteurs précis : la superficie totale, le type de surfaces, et la fréquence de nettoyage. Dans un grand édifice, la standardisation des espaces (étages de bureaux similaires) se prête parfaitement à la spécialisation du « Team Cleaning », transformant l’opération en une chaîne de production mobile et efficace. La clé est de mesurer la performance de chaque méthode à l’aide d’indicateurs de performance clés (KPI) objectifs.

La mise en place de KPI spécifiques permet de valider le choix de la méthode et de l’optimiser en continu. Il ne s’agit pas seulement de mesurer la propreté, mais l’efficience du processus. Ces mesures fournissent des données tangibles pour justifier les décisions opérationnelles auprès de la direction et des clients.

- Pour le Team Cleaning : Mesurer le temps de cycle par spécialiste (ex: minutes par sanitaire nettoyé) permet d’identifier les goulots d’étranglement et les besoins en formation ciblée.

- Pour le Zone Cleaning : Suivre le taux de satisfaction des occupants est crucial, car la qualité perçue peut varier davantage avec un seul intervenant.

- Pour les deux méthodes : Le calcul du coût par pied carré nettoyé (main-d’œuvre + fournitures + amortissement de l’équipement) est l’indicateur financier ultime pour comparer la rentabilité.

- Un autre KPI essentiel, souvent négligé, est le taux de rétention du personnel. Une méthode de travail bien organisée et moins stressante, comme un « Team Cleaning » bien rodé, peut réduire le roulement du personnel, un coût caché majeur dans l’industrie.

L’erreur d’avoir une seule autolaveuse pour 3 étages qui bloque toute l’équipe

L’un des sept gaspillages (Muda) fondamentaux du Lean est l’attente (Machi). Dans les opérations de nettoyage, ce gaspillage se matérialise souvent par un sous-investissement en équipement clé. Avoir une seule autolaveuse pour plusieurs étages ou une grande superficie crée un goulot d’étranglement qui paralyse une partie de l’équipe. Pendant qu’un opérateur utilise la machine, les autres sont soit en attente, soit contraints d’effectuer des tâches dans un ordre non optimal. Ce temps d’attente est un coût salarial pur, sans aucune valeur ajoutée.

L’erreur commune est d’analyser l’achat d’un second équipement uniquement sous l’angle de son coût d’acquisition, en ignorant le coût bien plus élevé de l’improductivité qu’il prévient. Une analyse de rentabilité simple démontre rapidement le bien-fondé de l’investissement. Par exemple, au Canada, avec des taux horaires qualifiés, le coût de l’attente devient rapidement exorbitant. Une étude de cas menée sur le marché montréalais a démontré qu’une équipe de 3 personnes bloquée seulement 20 minutes par jour à cause d’un équipement unique représente une perte annuelle de plus de 7 800$ en salaires improductifs. Ce montant justifie à lui seul l’acquisition d’un second équipement en quelques mois.

Le calcul du retour sur investissement (ROI) d’un équipement supplémentaire doit donc intégrer le coût du gaspillage d’attente évité. La formule est simple : (Taux horaire moyen de l’équipe x Heures d’attente quotidiennes x Nombre de jours travaillés) vs. (Coût d’acquisition de l’équipement / Durée d’amortissement). Dans la plupart des scénarios à haute densité de main-d’œuvre, l’équation penche massivement en faveur de l’investissement. Ne pas le faire revient à subventionner consciemment l’inefficacité.

L’objectif est d’assurer un flux de travail continu, où chaque membre de l’équipe peut exécuter ses tâches sans interruption. Cela peut signifier avoir plusieurs équipements identiques, ou un mix d’équipements de différentes tailles adaptés à des zones spécifiques, éliminant ainsi tout point de contention dans le processus de nettoyage. C’est une application directe des principes de la Théorie des Contraintes à la gestion des opérations de propreté.

Cadences de production : combien de pi² par heure est-il réaliste de nettoyer selon l’ISSA ?

Pour un directeur des opérations, la planification et la soumission reposent sur des données fiables. La question « combien de pieds carrés un employé peut-il nettoyer en une heure ? » n’est pas triviale ; c’est la variable maîtresse qui détermine la rentabilité d’un contrat. L’International Sanitary Supply Association (ISSA) fournit des standards de productivité qui servent de benchmark pour l’industrie. Ces cadences ne sont pas des objectifs arbitraires, mais des moyennes établies basées sur des milliers de relevés terrain, qui tiennent compte du type d’espace et du niveau de propreté attendu.

Utiliser ces standards permet d’établir des devis précis et compétitifs, tout en garantissant une charge de travail réaliste pour les employés, ce qui est crucial pour la qualité et la rétention. Ignorer ces benchmarks mène inévitablement à l’un des deux extrêmes : soit une sous-estimation du temps nécessaire, qui entraîne des heures supplémentaires coûteuses ou une baisse de la qualité pour respecter les délais, soit une surestimation, qui rend l’offre non compétitive. Comme le souligne l’International Sanitary Supply Association (ISSA) dans son guide, la superficie totale reste le facteur primaire influençant le tarif, car elle dicte le temps et les ressources nécessaires.

Cependant, ces standards doivent être ajustés au contexte local. Au Canada, un facteur non négligeable est l’impact de l’hiver. La présence de calcium, de sel et de gadoue dans les entrées et les couloirs augmente considérablement le temps et l’effort requis pour obtenir un résultat satisfaisant. Un planificateur efficace doit donc appliquer un coefficient de réduction de productivité durant les mois d’hiver, particulièrement pour les zones à fort trafic. Le tableau suivant présente des normes de productivité de l’ISSA, adaptées au contexte canadien.

| Type d’espace | Pi²/heure standard | Ajustement hivernal Canada |

|---|---|---|

| Bureaux Classe A | 3000-4000 | -15% (calcium/sel) |

| Espaces médicaux | 1500-2000 | -10% (protocoles stricts) |

| Entrepôts | 5000-7000 | -20% (surfaces difficiles) |

| Halls d’entrée hiver | 2000-2500 | -30% (Montréal/Calgary) |

Zone bleue, zone rouge : comment organiser le chariot pour éviter la contamination croisée ?

La contamination croisée est un risque opérationnel majeur, particulièrement dans les secteurs sensibles comme la santé, l’agroalimentaire ou même les garderies. Au-delà du risque sanitaire, une non-conformité peut entraîner des pénalités financières et une perte de réputation dévastatrice. La solution la plus efficace pour maîtriser ce risque est l’application d’un système Poka-Yoke sur le chariot de nettoyage. Le Poka-Yoke est un concept Lean qui signifie « système anti-erreur ». L’objectif est de concevoir le processus de telle manière que les erreurs deviennent physiquement impossibles ou immédiatement apparentes.

Dans le contexte du chariot, cela se traduit par une organisation visuelle stricte, souvent basée sur un code couleur. Par exemple, tout ce qui touche aux sanitaires (produits, microfibres, gants) est rouge, tandis que ce qui est utilisé pour les aires de bureau est bleu. Cette séparation n’est pas laissée au hasard : le chariot est physiquement organisé pour que les zones « rouge » (contaminée) et « bleue » (propre) ne puissent pas se mélanger. On place par exemple les outils pour sanitaires d’un côté du chariot et ceux pour les bureaux de l’autre, avec des séparateurs physiques. Le sac de linge sale est toujours à l’extrémité opposée des microfibres propres.

Cette approche transforme une consigne de sécurité abstraite en une procédure physique et intuitive. Elle réduit la dépendance à la mémoire de l’employé et minimise le risque d’erreur humaine, même en situation de fatigue ou de stress. Au Canada, où les normes sanitaires sont rigoureuses, cette méthode est un gage de conformité. Selon des données provinciales analysées par Santé Canada, les établissements de santé appliquant un code couleur strict ont réduit les cas de contamination croisée de 85%. Cette statistique prouve que l’organisation par zones colorées n’est pas une simple « astuce », mais un outil de gestion du risque quantifiable.

- Organisation Poka-Yoke : Placer le sac de linge sale à l’extrémité opposée du chariot, loin des microfibres propres et des fournitures neuves.

- Séparateurs physiques : Utiliser des bacs de couleurs différentes ou des séparateurs physiques dans les tiroirs pour distinguer clairement les zones de stockage des produits propres et des outils usagés.

- Classification SIMDUT : Installer les produits chimiques selon la classification du Système d’information sur les matières dangereuses utilisées au travail (SIMDUT) dans des compartiments dédiés, si possible verrouillables.

- Logique de flux : Positionner les outils selon leur ordre d’utilisation pour minimiser les mouvements et éviter de passer au-dessus d’une zone propre avec un outil sale.

- Check-list visuelle : Créer une check-list plastifiée avec des pictogrammes simples fixée sur le chariot pour un rappel constant des procédures, sans barrière de langue.

Diagrammes de flux : comment visualiser le parcours du nettoyeur pour éliminer les pas inutiles ?

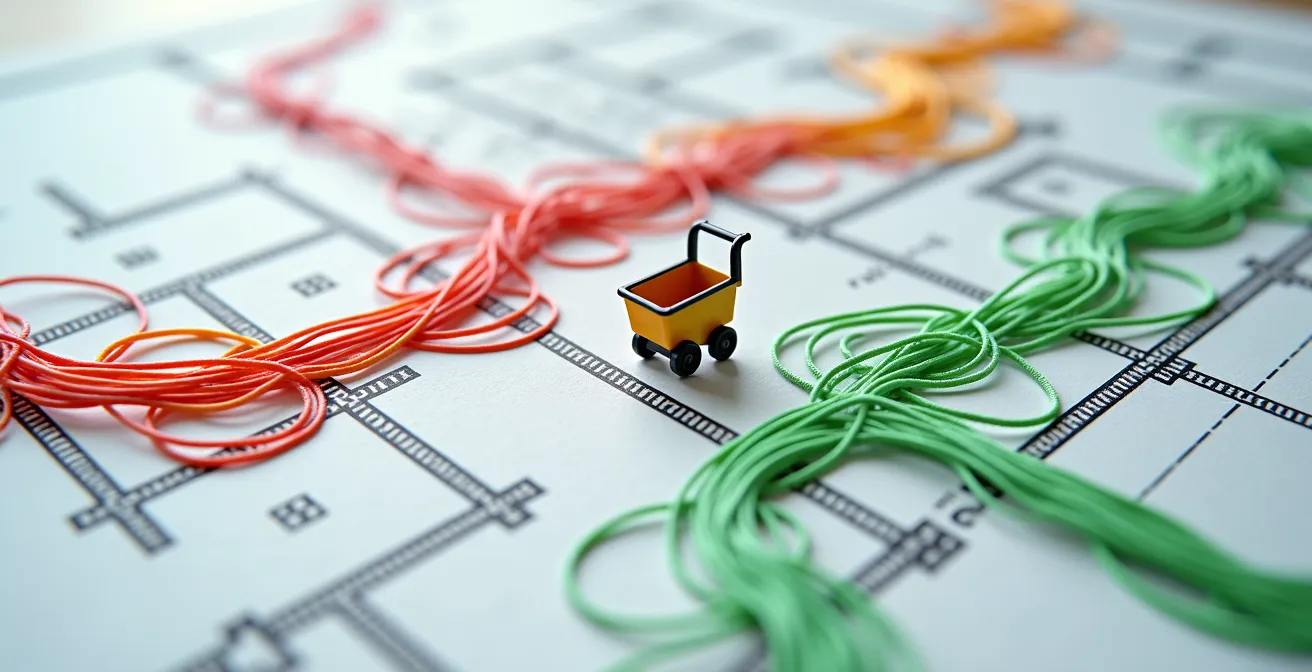

Le gaspillage de mouvement (un autre des sept Mudas) est l’un des plus insidieux car il est invisible à l’œil non averti. Un employé qui fait des allers-retours inutiles, qui contourne des obstacles ou qui se déplace pour chercher un outil mal positionné, accumule des centaines de pas superflus chaque jour. Ces pas représentent du temps de travail payé qui n’est consacré à aucune tâche à valeur ajoutée. L’outil le plus puissant pour rendre ce gaspillage visible est le diagramme de flux, ou « diagramme spaghetti ». Le principe consiste à tracer sur le plan d’un étage le parcours exact d’un employé pendant son quart de travail.

Le résultat est souvent un enchevêtrement de lignes qui ressemble à un plat de spaghettis, révélant immédiatement les inefficacités : les zones de croisement, les retours en arrière, les longs trajets entre les tâches. Cette visualisation objective est un puissant outil de diagnostic. Une fois le parcours « avant » cartographié, l’objectif est de redessiner un parcours « après » qui soit le plus linéaire et logique possible, en réorganisant l’ordre des tâches, le positionnement des équipements et des points de ravitaillement.

L’optimisation du parcours n’est pas seulement une question de gain de temps. C’est aussi un enjeu de sécurité. Au Canada, le Règlement canadien sur la santé et la sécurité au travail impose que les surfaces habituellement mouillées soient traitées pour être antidérapantes. Un diagramme de flux permet de cartographier précisément ces zones à risque (entrées en hiver, abords des cuisines, sanitaires) et de s’assurer que le parcours de nettoyage les traite de manière sécuritaire et efficace, en minimisant les passages et le risque de glissade pour les occupants et le personnel.

La réduction de la distance parcourue a un impact direct sur la fatigue de l’employé et, par conséquent, sur sa productivité sur la durée de son service. En éliminant 20% des pas inutiles, on ne gagne pas seulement 20% de temps de déplacement, on préserve aussi l’énergie de l’opérateur pour les tâches qui requièrent réellement un effort physique et une concentration, garantissant ainsi une qualité constante du début à la fin.

À retenir

- Le nettoyage n’est pas un centre de coût, mais un processus industriel qui peut et doit être optimisé pour la rentabilité.

- Chaque forme de gaspillage (Muda) — attente, mouvement, transport — est quantifiable et possède un coût financier direct qui pèse sur les marges.

- L’optimisation durable passe par la standardisation rigoureuse des processus (5S, Poka-Yoke) et la mesure constante de la performance via des KPI objectifs (pi²/heure, coût/pi²).

Comment utiliser les retours terrain pour améliorer vos processus de 1% chaque semaine ?

Le principe du Kaizen, ou amélioration continue, est le moteur du Lean Management. Il postule que des petites améliorations régulières ont un effet cumulé plus puissant qu’une grande réforme ponctuelle. L’objectif n’est pas la perfection immédiate, mais une progression mathématique de 1% chaque semaine. La source de données la plus riche pour alimenter ce cycle d’amélioration est le personnel de terrain. Ce sont eux qui font face quotidiennement aux inefficacités, aux outils inadaptés et aux procédures illogiques. Ignorer leurs retours, c’est se priver d’une expertise précieuse.

La clé est de structurer la collecte de ces retours pour qu’elle soit efficace et non chronophage. Des points de 10 minutes en début de quart de travail (« Toolbox Talks ») sont une méthode éprouvée. Ils permettent de discuter d’un problème spécifique rencontré la veille et de brainstormer une solution simple et immédiate. En contexte syndiqué, comme c’est souvent le cas au Québec, impliquer le délégué syndical dans ces points est essentiel pour assurer l’adhésion et garantir que les changements respectent les conventions collectives. La collaboration est la clé, car le plein potentiel du Lean ne peut être atteint que si la créativité et l’expertise des employés sont mises à profit.

L’amélioration doit être mesurée. L’objectif de « 1% » n’est pas une métaphore, c’est une cible quantifiable. Pour la suivre, il faut s’appuyer sur des indicateurs simples et visuels : le temps pour nettoyer une zone type, le nombre de plaintes clients pour un secteur, le nombre de quasi-accidents de sécurité, ou la consommation de produits pour une tâche donnée. Ces KPI, suivis sur un tableau blanc visible par tous, rendent le progrès tangible et motivent l’équipe. Cette démarche est d’autant plus cruciale que les risques, comme les TMS, restent une préoccupation majeure. Une étude de la CNESST a montré qu’entre 2015 et 2018, bien que le nombre de lésions TMS ait augmenté, la proportion de ces lésions dans l’ensemble des dossiers a légèrement baissé, notamment grâce à la mise en place de programmes de prévention participatifs, démontrant l’efficacité de l’implication des employés dans l’amélioration continue.

Chaque problème identifié par un employé n’est pas une plainte, mais une opportunité d’optimisation. En instaurant un système où ces retours sont valorisés, analysés et transformés en actions concrètes et mesurées, vous créez une boucle de rétroaction positive qui améliore non seulement la rentabilité, mais aussi l’engagement et la sécurité de vos équipes.

Pour transformer durablement vos opérations, l’étape suivante consiste à implanter un système de mesure de la performance basé sur des KPI pertinents et à instaurer des rituels d’amélioration continue avec vos équipes terrain. Commencez petit, visez une amélioration de 1%, et laissez l’effet cumulé transformer votre rentabilité.

Questions fréquentes sur l’optimisation Lean du nettoyage

Pourquoi impliquer le délégué syndical dans le processus Kaizen?

L’implication des employés est fondamentale pour le succès du Lean. En contexte syndiqué canadien, inclure le délégué syndical dès le début assure que les améliorations proposées respectent la convention collective, prévient les conflits et favorise l’adhésion de toute l’équipe au processus. Le plein potentiel du Lean est atteint lorsque les connaissances et la créativité de tous les employés sont utilisées.

Quelle est la fréquence idéale pour les points d’amélioration?

Des points courts et fréquents sont plus efficaces qu’une longue réunion mensuelle. Des réunions debout de 10 à 15 minutes en début de quart (« toolbox talks ») permettent d’identifier et de résoudre rapidement les problèmes du jour sans impacter significativement la productivité, tout en maintenant un momentum d’amélioration continue.

Comment mesurer le progrès de 1% par semaine?

La mesure doit être simple, visuelle et pertinente pour l’équipe. Utilisez des indicateurs directement liés à leur travail : le temps moyen pour nettoyer une zone standard, le nombre de retouches demandées par les clients, le nombre d’incidents de sécurité (même mineurs), ou la consommation d’un produit spécifique. Affichez les résultats sur un tableau de performance pour que toute l’équipe puisse voir l’impact de ses efforts.